製造手順を作業者任せにしていませんか?手順を作業者任せにすると、製品に差がでることがあります。一見すると同じ製品だとしても、技量の違いによってわずかな差が生じるのです。目に見えないだけで、耐久性や安全性が異なる場合もあり、品質が異なる製品は企業の信用を落とす原因にもなります。

そのような事態を防ぐためにも、手順などを統一した業務の標準化が必要です。製造業で大切なことは「安定した品質」であり、オーダーメイド品のような「一点物の品質」ではありません。

業務の標準化はなぜ必要となるのか。標準化による効果や、標準化に必要な手順について紹介します。

業務の標準化とは?

「標準化」という言葉の意味を調べると下記のように出てきます。

1 標準に合わせること。また、標準に近づくこと。「まちまちの技術力を―する」

2 何もしなければ多様化・複雑化し、無秩序になってしまう事柄について、秩序が保たれる状態を実現するために、誰もが共通して使用できる一定の基準を定めること。製品やサービスの品質・性能・安全性・互換性の確保、利便性の向上、試験・評価方法の統一などを目的として、統一された規格をつくる過程をいう。「商品の規格を―する」

要するに「標準化」という言葉の意味は「“誰でも一定の基準を満たす”ために統一する」ことになります。

その上で、業務の標準化とは、業務内容を統一して認識を共有することと言えます。大まかに説明すると業務をマニュアル化することであり、手順を統一することで、誰でも同じように作業ができるようになります。

また、手順を統一することで、品質が安定化します。他にも、技術向上、作業の効率化、属人化の防止、コスト削減などの効果も見込め、現場において標準化が必要とされています。

業務標準化が必要な理由

業務の標準化が必要な理由は、品質を安定させるためです。それぞれが自己流で作業をすると差異が生じてしまうため、統一することで差異が生じるのを防ぎます。

例えば、室内の掃除をするとします。棚、テーブル、床の順に掃除をすることで、埃を床に落としつつ綺麗に掃除ができます。ですが、「埃を床に落として掃除をする」ことを知らなければ、床から掃除するかもしれません。その結果、棚の埃が床に落ち、汚れが残ってしまうでしょう。

そのような事がないよう、「棚、テーブル、床の順に掃除をする」ことを標準化します。それにより、床に埃が落ちるのを防ぎ、誰が掃除しても同じように掃除ができるわけです。

作る人によって品質が変わってしまうと、顧客としては困ってしまいます。顧客の信用に応えるためにも、業務の標準化はとても重要です。

他にも、技術を共有する目的もあります。熟練工の手順を標準化することで、誰でも熟練工と同じ作業ができます。新人もすぐに即戦力として働けるようになり、人材不足の解消や、新人教育のためのコストを削減できるでしょう。

「標準化をする」ということは、「ムダをなくす」ことといっても過言ではありません。業務を効率化することで、企業のメリットになります。

業務を標準化するために欠かせない2つのポイント

業務の標準化をするにあたって、大切なことが2つあります。標準化を始める際には、以下の点を意識することが重要になってきます。

業務フローの標準化

一つ目は、業務の流れを見える化し、業務の内容を誰もが把握できるようにすることです。業務フローを標準化することで、誰でも同じように作業ができます。

また、それに伴い、認識も統一する必要があります。作業の流れや意味が分かっていないと、作業の必要性も分かりません。意味が分からないことから勝手に変更し、余計なトラブルを招いてしまうでしょう。

同じ作業ができるようにするためにも、業務フローの標準化を行ってください。

内容を共通認識にすることです。業務の意味が分かっていないと、標準化する理由が分かりません。自己流を防ぐ意味でも重要です。

業務の流れを簡潔にまとめ、企業全体の標準としてください。

タスクの標準化

二つ目は、作業手順や方法を統一することです。数いる作業員の中でも、最も効率が良く成果が出ている方法を基準にしてマニュアル化します。

マニュアル化する条件は、「作業効率が優れている」こと以外にも、「万人でも再現できる」ことも条件とします。いくら最も生産性に優れていても、他の人が再現できなければ意味がありません。再現性の高さも標準化には必要です。

また、安全性にも気を配ってください。危険な方法を基準とすると、事故の原因となります。

標準化は、ただ効率だけを求めるのではなく、作業員の事も考えて行う必要があります。

業務標準化によって得られる効果

業務を標準化することで、具体的にはどのような効果が期待できるのか。標準化のメリットを紹介します。

業務の効率化が見込める

一つ目の効果は、業務を効率化できることです。ムダのない作業を基準とすることで、他の人も作業のムダをなくせます。

作業員全体の技術底上げにもなり、新人はもちろん、技術が伸び悩んでいる人の刺激にもなるでしょう。

また、作業が効率化することで、生産性も向上します。他にも、残業時間を減らせるなど、コスト削減と従業員の満足度の向上にもつながります。

業務品質の均一化・安定が見込める

二つ目の効果は、品質が安定することです。同じ手順で製品を作ることで、作業者の技量によって、製品の質が異なるのを防ぎます。

「必要な理由」でも触れたように、技術者によって品質が異なるようでは、顧客としては困ってしまいます。品質が悪いのはもちろん、逆に品質が良すぎても、他の製品とのかみ合わせが上手くいかず、問題が生じます。高品質な製品に基準を合わせてしまうと、再現性が難しくなるでしょう。

そのため、顧客側としては、安定した品質を求めます。企業側としては顧客のニーズに応える必要があり、安定した品質を提供するための標準化が必要です。

また、品質だけではなく生産性も安定化します。時間毎の生産数も把握しやすいことから在庫の把握もしやすく、過重在庫の防止にも役立ちます。

他にも、営業や管理といった他部署での調整にも関係するなど、品質と生産性の安定化はとても重要です。

属人化の防止が見込める

三つ目の効果は、属人化を防げることです。標準化をすることで、代わりの人が作業できるようにします。

属人化とは、特定の人のみしか作業が分からない・できない状態を指します。属人化することで他の人が同じように作業ができず、仮に休暇や退職をしてしまうと、業務が停止するリスクがあるのです。

ですが、標準化して誰でも操作できるようになれば、担当者が休暇や退職をしても、代わりの者が担当できます。標準化によって「特定の人がいないと作業ができない」状態を防げるわけです。

また、標準化によって引継ぎが可能となり、1人にかかる負担も減らせます。有給申請もしやすくなることで、労働環境の改善にもつながるでしょう。

人材育成の負担軽減が見込める

四つ目の効果は、人材育成を楽にできることです。業務威容をマニュアル化することで、誰でも簡単に教育が行えます。人材育成の暇がなくても、マニュアルを渡しておけば最低限の教育となるでしょう、

また、教育を受ける側としても、マニュアル化されていることで内容が分かりやすいです。自己流だと人によって作業内容が異なり、教育を受ける側としては混乱してしまいます。マニュアル化することで「正しい作業手順」が分かり、混乱することなく業務を覚えられるのです。

成果目標を明確にできる

五つ目の効果は、目標を明確にできることです。認識と業務内容を共有することで、最終的な目標や意味が分かり、モチベーションが上がります。自分で考えて行動もできるようになり、作業効率の向上や業務の改善にもつながります。

また、標準化によって評価基準を設けることで、個人の評価もしやすいです。自己流だと手順が異なることから結果からしか評価できませんが、手順も同じになることで、全体を客観的に評価できます。

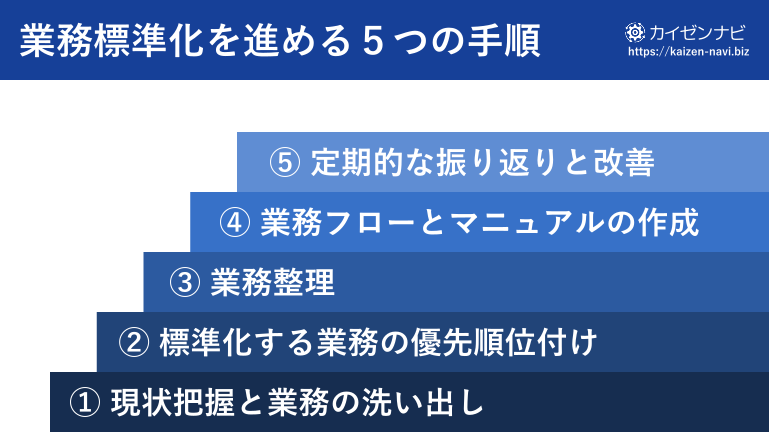

業務標準化を進める5つの手順

業務の標準化は、5段階に分けて作業をすると効果的に行なうことが可能です。

- 現状把握と業務の洗い出し

- 標準化する業務の優先順位付け

- 業務整理

- 業務フローとマニュアルの作成

- 定期的な振り返りと改善

業務標準化を行なう際は、この手順を参考にしてみてください。

現状把握と業務の洗い出し

ステップ1は、現状把握です。業務内容をすべて洗い出し、標準化しやすいようまとめてください。

その際、部門内だけの出来事をまとめるのではなく、他部門との関係や顧客への影響などつながりがある場合は、部門外との出来事も合わせてまとめます。

また、概要だけでまとめるのではなく、作業者へのヒアリングや、現場の視察なども行いましょう。現場の様子を確認することで、より詳しく現状把握が可能となります。

標準化する業務の優先順位付け

ステップ2は、優先順位を決めます。ステップ1でまとめたモノの中から、標準化するモノの順番を決めてください。

もちろん、最終的にはすべての業務の標準化を目指しますが、一度に標準化を進めると、手が回りません。確実に標準化するためにも、一つずつ標準化を進めます。

優先業務としては、根幹となる業務や、業務成長が予想される業務が挙げられます。標準化による効果が一番大きく、今後のことを考えても、優先的に取り組むべきです。

他にも、「属人化をしている」「生産性が悪い」など、課題が見えている事も取り組みやすいです。

業務整理

ステップ3は、業務整理です。業務を洗い出しまとめたままでは分かりにくいため、誰が見ても問題点や目標が分かりやすいよう整理します。

方法の一つとして、数値で表すと良いです。「生産数が低下した」よりも、「生産数が去年より30%低下した」と記載する方が、イメージがしやすいと思います。

次のステップにつなげるためにも、内容は具体的にしてください。

業務フローとマニュアルの作成

ステップ4は、業務フローとマニュアルの作成です。ステップ3の内容を基に、まとめてください。

その際、自分一人だけで進めるのではなく、他の人にも確認をしてください。自分一人だけで作ると、理解度の違いから偏った内容になりがちです。他の人の意見も取り入れ、誰が見ても分かりやすい内容にまとめます。

注意点としては、近年の傾向としてマニュアル文化は定着しないことです。面倒くさいことからマニュアルを軽視する人も多く、折角作っても使われにくいです。

マニュアルを定着させるためにも、「手に取りやすい場所に置く」「図や写真を多めにする」といった工夫も必要です。

他にも、「掲示板に張る」「VR学習を取り入れる」など、マニュアル以外の方法も検討すると良いでしょう。

定期的な振り返りと改善

ステップ5は、定期的な内容の見直しです。一度完成したら終わりではなく、定期的に見直し、現在の業務環境に適した内容に作り変えます。

また、内容を変更したら、作業員全員へ通達することも大切です。放送・連絡・相談をしっかり行い、認識と方法を共有してください。

国際標準化機構 ISO

ISO(International Organization for Standardization:国際標準化機構)とは、世界共通の基準を定め、国際的な標準化を目指す団体のことです。世界にある160を超える組織から構成されており、様々なモノの標準化をすることで、国際的に活用できるようにします。

代表的な例としては、非常口のマークが挙げられます。誰もが同じマークを思い浮かべると思いますが、それはISOによって標準化され採用されているからです。それにより、誰が見ても非常口だと分かり、説明がなくても理解ができます。

他にも、ISO 9001(品質マネジメントシステム)とISO 14001(環境マネジメントシステム)も有名です。それぞれ、「製品やサービスを維持し、顧客満足度の向上を目指す取り組み」と「省エネやコスト削減など、環境に配慮した取り組み」のことであり、製造業にも深く関係してきます。

ISOの規格に揃えることは品質やサービスを保証することでもあり、社会的信用を得るためにも必要です。

また、近年では、ISO 22400(生産管理の標準化指標)にも注目されています。製造実行システムであるMES領域をKPI(重要業績評価指標)する取り組みであり、内容を計34項目に分類することで、業務の実力値を客観的に評価できます。

近年はグローバル化の影響により、海外企業とつながる機会も増えてきています。国内はもちろん、海外企業とも規格を合わせられるよう、ISOについても意識してみてください。

モノづくりのIoT化やDX※が進む中、「ISO22400」という言葉を記事や書籍などで聞いたことはあるけどよくわからないという方も多いのではないでしょうか。 本記事ではISO22400とは何なのか?概要を説明し、導入のメリット[…]

まとめ:業務を標準化して生産効率を上げる

業務の標準化とは認識や手順を統一することであり、誰でも同じ品質の製品が作れることを意味します。熟練工の技術を標準化することで、高品質の製品を安定して提供できるでしょう。作業効率も向上し、生産性の向上や技術向上にも役立ちます。

また、製造業の課題ともされる、属人化も予防します。交代要員ができることで作業者への負担が減り、働き方改革にもつながるでしょう。

品質を良くし、社内環境を変えるためにも、業務の標準化はとても重要です。

業務を標準化するポイントは、焦らず一つずつ取り組むことです。業務内容をすべて見える化し、重要と思われる部分から始めてください。そして、標準化が企業全体に広まるよう、分かりやすくまとめましょう。

作業者やチームごとに差が出るような場合は、業務を見直し、業務の標準化を目指してみてください。